Une superstructure pour un complexe logistique unique

Quiconque a vu un bâtiment logistique, les a tous vus. Il s'agit en général de boîtes sobres et rectangulaires qui servent à protéger les rayonnages et leur contenu. Logistics 2050, le nouveau complexe logistique situé à Wijnegem, prouve qu'il peut en être autrement. Son design attrayant incarne l'innovation et la durabilité, et sa mise en œuvre requiert ingéniosité et préparation.

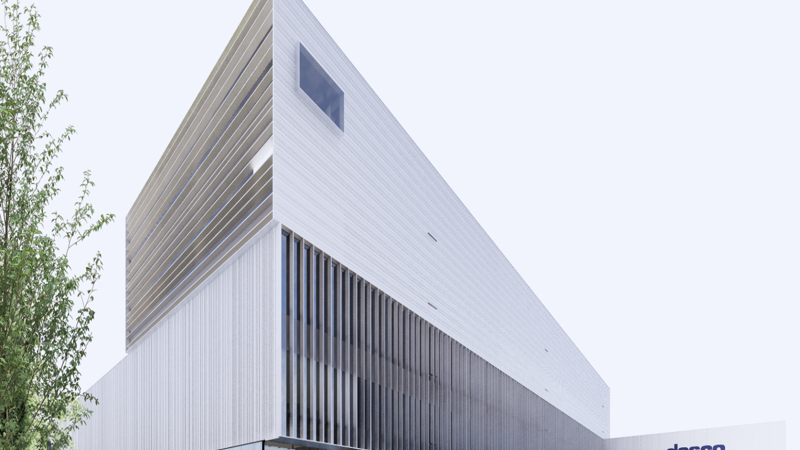

C’est à l’automne 2023 que le spécialiste en sanitaires Desco a donné le coup d’envoi de la construction d'un complexe logistique hybride sur une zone PME à Wijnegem. L'emplacement a été soigneusement choisi en face de son siège dans la périphérie urbaine d'Anvers. Grâce à ce nouveau bâtiment, le grossiste en produits sanitaires centralisera trois entrepôts sur un seul site afin de simplifier les flux de marchandises et de limiter les transports internes. Le projet combine un entrepôt traditionnel avec un entrepôt de stockage et intègre des fonctions telles qu'un parking souterrain, une zone dédiée à l'entretien des chariots élévateurs et un parc à mini-conteneurs. Le bâtiment de 6 niveaux - sous-sol, rez-de-chaussée et 4 étages - sera équipé de panneaux solaires sur l'entrepôt traditionnel et d'une toiture verte sur l'entrepôt de stockage. L'entrepôt urbain a été conçu par le cabinet d'architectes Wilma Wastiau.

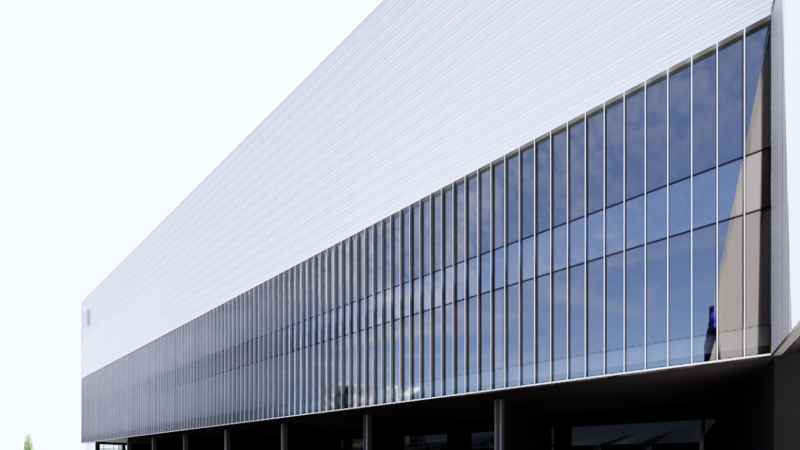

Cordeel devrait avoir achevé la construction de cette structure robuste d’ici début 2025. Il n’aura donc fallu qu’un an et demi à l'entrepreneur pour bâtir ce complexe logistique d'une superficie de 40.000 m². « Le secret réside dans une bonne préparation du travail », confie Kristof Vasseur, chef de projet chez Cordeel. « Dès la réception de la commande en juin 2023, nous avons entamé les préparatifs, en nous concentrant particulièrement sur l'étude de la structure en béton préfabriqué et la finition de la façade. Une étape nécessaire en raison des éléments préfabriqués, qui étaient lourds et peu courants, et de leur interaction avec la finition particulière de la façade. La façade surplombant le cantilever pour les quais de chargement et de déchargement, par exemple, se traduit par un immense mur-rideau de 120 m de long et 12 m de haut. Le poids de cette façade et la charge du vent ont un impact sur la structure en béton sous-jacente qui doit supporter l'ensemble. Autant d’éléments que nous avons dû étudier afin de pouvoir ajuster les éléments en béton préfabriqué en conséquence avant la phase de production. Ajoutons que la charge des marchandises à stocker, combinée à des portées de 12 à 14 m, influençait également la structure en béton. Tout cela a débouché sur des éléments de plancher précontraints lourds et des colonnes volumineuses. À titre illustratif, le plancher du premier étage a été réalisé à partir d'éléments TTP d'une section de 800 mm - la plus grande section possible -, et les planchers des étages supérieurs ont été construits en dalles alvéolées précontraintes d'une section SP500, également les plus lourdes possibles.

Cordeel livrera un complexe d’entrepôts hybrides de 40.000m² au grossiste en sanitaires Desco. Il combinera un entrepôt classique avec un entrepôt de stockage et intégrera de nombreuses fonctions de support.

Une solide structure en béton

La structure en béton massif commence par les fondations. Le bâtiment repose sur des pieux vissés à refoulement de sol. Quelque 700 pieux de ce type ont été installés rien que sous le parking de 3.300 m². « L’utilisation continue de deux foreuses de pieux nous a permis de réaliser ce travail de fondation en un peu plus d'un mois », explique Kristof Vasseur. Cordeel a ensuite construit l’intégralité du plancher du sous-sol en béton coulé sur place, le facteur le plus déterminant étant l’étanchéité parfaite « Le sous-sol s’élève au niveau -3,5 m, alors que le niveau de la nappe phréatique se situe à environ 1,5 m en dessous du niveau du sol. Il a donc fallu prendre les mesures nécessaires pour que la structure puisse résister à la pression de la nappe phréatique. »

Au-dessus du niveau du sol, la structure porteuse est entièrement préfabriquée. Elle est principalement constituée de béton, avec de plus petites sections en structure acier. Afin de pouvoir honorer à court terme l’importante mission de préfabrication, Cordeel a collaboré avec plusieurs partenaires, dont C-concrete, division de son propre groupe, pour produire les colonnes en béton. « Il était indispensable de passer commande suffisamment à temps pour que les éléments en béton arrivent sur le site dans les délais impartis. Le rendement de la mise en œuvre est en effet largement supérieur à celui de la production. Au final, il s’agissait tout de même de quelque 30.000 m² d'éléments de plancher ». L'assemblage de la structure a été réalisé à l'aide de 3 grues de montage de 200 ou 250 tonnes.

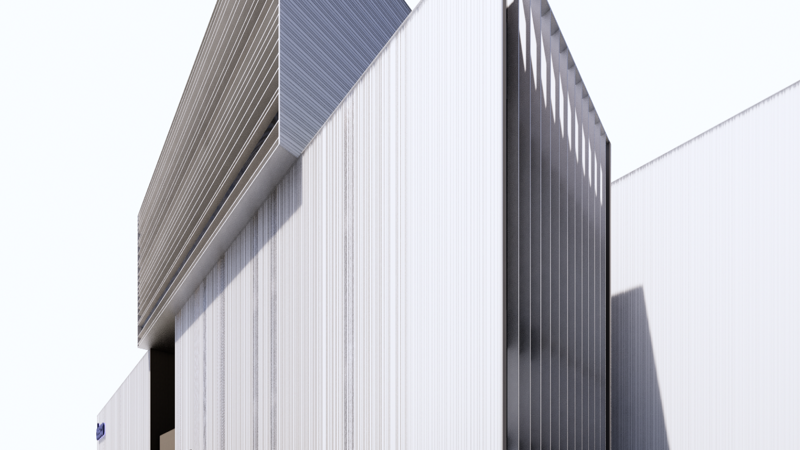

Le profilage du revêtement de façade est aligné verticalement dans la partie basse du bâtiment et horizontalement dans l’entrepôt de stockage.

Finition architecturale de la façade

La finition de la façade n'est pas banale non plus, puisqu’elle combine murs-rideaux et profilés oméga en aluminium. « Les profilés ont été recouverts d'un revêtement de façade spécifiquement développé pour ce projet afin d’être en parfaite harmonie avec la teinte des menuiseries extérieures en aluminium anodisé. La façade est composée de panneaux en béton pleins présentant une isolation PIR efficace, et parachevée par des panneaux de bardage. Le profilage est vertical contre l’aile de l'entrepôt classique de 16 m de haut, et horizontal au-dessus de 16 m - contre l'entrepôt de stockage. Résultat : une façade visuellement dynamique qui accentue les deux volumes.

Cordeel livre le bâtiment au client sous la forme d'un gros œuvre fermé. Cela signifie que l'entrepreneur est également responsable des sols de l'entrepôt, qui doivent être très plats. « Le moindre écart au niveau du sol entraîne le risque que les machines de préparation de commandes prennent au mauvais endroit les commandes situées à une hauteur de 20 mètres. La structure du bâtiment elle-même ne tolérait elle non plus aucun écart de dimensions, et encore moins dans la zone abritant le système AS/RS (stockage et déstockage automatisés). Pour garantir ces dimensionnements et la bonne connexion entre les différents éléments, nous avons entièrement modélisé le bâtiment en 3D. Cela nous a permis de faire parfaitement concorder les plans de 4 ou 5 constructeurs en structure béton et acier, et de réduire ainsi le taux d'erreur dans la phase de construction, ce qui a amélioré à son tour la vitesse d'exécution », conclut Kristof Vasseur.

La structure du bâtiment ne permettait aucun écart en raison du fonctionnement automatisé de l’entrepôt

- Maître de l’ouvrage : Desco

- Projet : Wilma Wastiau architecten

- Études : V2S/Sweco

- Entreprise générale : Cordeel

- Superficie totale : 40.000 m²

- Toiture verte : 9.000 m²

- Quais de chargement et de déchargement : 23

- Emplacements pour palettes : 34.000

- Chauffage au sol : 40.000 m²