Ecocem construit à Dunkerque son premier site de production commerciale dédié à la Technologie Act

L’industrie du ciment est un émetteur de CO2 notoire, responsable à l’échelle mondiale de quelque 7 à 8 % de toutes les émissions de CO2 provoquées par les humains. La quête d’alternatives vertes est donc plus urgente que jamais. Et elle s’inscrit dans l’ADN de la cimenterie Ecocem. « La recherche d’alternatives est la raison qui a mené à la création de notre entreprise il y a un quart de siècle », affirme Toine van den Hoven, marcom manager d’Ecocem. « La construction à Dunkerque de notre première installation de production commerciale dédiée à la technologie ACT confirme que notre technologie est suffisamment mature pour faire la différence. »

La mission d’Ecocem n’est pas le fruit d’une réaction aux récentes tendances à la durabilité. « Bien avant que la neutralité climatique ne devienne un objectif et que l’horizon 2050 plane telle une épée de Damoclès au-dessus de nos têtes à tous, le fondateur Donal O’Riain s’activait déjà à trouver des solutions plus respectueuses de l’environnement. Il travaillait alors chez un des grands noms de l’industrie du ciment. Or à l’époque, le mot d’ordre n’était pas encore à un changement radical. Il a donc élaboré lui-même un business model pour une entreprise désireuse de miser pleinement sur une alternative sensiblement plus verte et plus durable au clinker. Le clinker est le composant le plus polluant du ciment. Il est obtenu en chauffant le calcaire à une température de 1.450°C. Le processus de cuisson et la réaction chimique du calcaire libèrent d’énormes quantités de CO2 dans l’atmosphère. En collaboration avec un investisseur, il a construit une petite usine à Moerdijk afin de moudre des granulats de laitier de haut fourneau pour obtenir un substitut au ciment Portland. »

Un coproduit intéressant

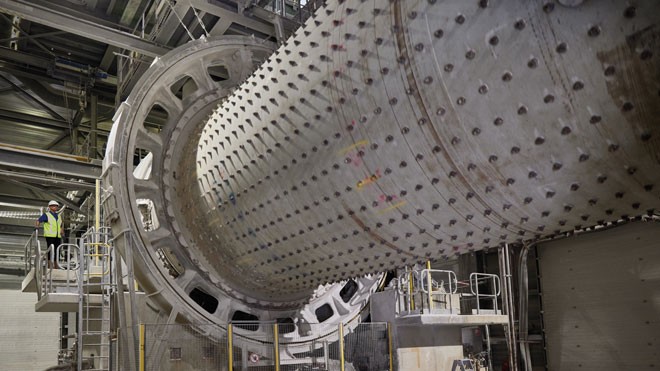

« Le laitier moulu de haut fourneau est un coproduit issu de la fabrication de la fonte en haut fourneau. Durant le processus de fusion destiné à séparer le fer du minerai, une fraction résiduelle remonte à la surface. Lorsqu’on l’isole et qu’on la refroidit rapidement dans l’eau, celle-ci se vitrifie. Ecocem achète ce coproduit auprès de producteurs d’acier tels qu’ArcelorMittal et Tata Steel. Nous le broyons ensuite en particules d’une finesse identique à celle du ciment traditionnel, de manière à pouvoir l’utiliser comme substitut au ciment Portland. L’utilisation de laitier moulu de haut fourneau (GGBS) comme substitut permet de contribuer significativement à la protection de l’environnement. »

« Le CEM III est à ce jour le type de ciment durable le plus répandu dans le cadre de la normalisation. Sa recette peut contenir jusqu’à 80 % de laitier moulu de haut fourneau. L’utilisation de 80 % de laitier moulu de haut fourneau permet donc d’économiser environ 80 % de CO2, à l’exclusion du CO2 libéré lors du transport et de la production, mais cette quantité est négligeable. C’est ce qui fait du laitier moulu de haut fourneau un produit extrêmement intéressant. L’industrie sidérurgique l’a d’ailleurs compris depuis longtemps. La demande accrue a fait grimper en flèche le prix du laitier moulu de haut fourneau sur le marché mondial ces dernières années. »

Les Pays-Bas se sont révélés un point de départ idéal pour l’entreprise. Contrairement à la Belgique par exemple, les Pays-Bas ne possédaient qu’une production cimentière limitée. Les acheteurs y étaient en outre familiarisés depuis les années 20 du siècle dernier au ciment de haut fourneau, d’ailleurs repris dans leur système de normalisation depuis les années 30. Ajoutons que le marché néerlandais est fortement axé sur les prix et que le ciment de haut fourneau était nettement moins cher que le ciment Portland traditionnel. Autant d’éléments qui ont permis à Ecocem de s’implanter rapidement. Après les Pays-Bas, le marché belge a suivi relativement vite. »

Depuis, Ecocem a poursuivi son expansion et dispose désormais de deux usines en France et une en Irlande, ainsi que de deux terminaux de vente en Angleterre. Elle construit également une usine aux États-Unis.

Capture et stockage du Carbone

Bien que les avantages durables du laitier moulu de haut fourneau soient connus depuis longtemps, son adoption à grande échelle a continué à se heurter à la résistance de l'industrie cimentière traditionnelle, d’où son utilisation limitée en Belgique. « Malgré la pression qu’elle ressent de la part de la société en faveur de la durabilité, l’industrie cimentière souhaite avant tout continuer à utiliser ses fours à clinker existants. C'est pourquoi, dans le cadre du processus de durabilisation, elle privilégie la capture et le stockage du carbone (CSC), qui consiste à capturer le CO2 pour le transporter ensuite vers des gisements de gaz vides et le stocker sur place. C’est évidemment une possibilité, mais qui, selon nous, revient surtout à reporter le problème sur la génération suivante. Le CO2 est certes stocké, mais en attendant, on continue à en produire comme si de rien n’était, alors que les effets à long terme du stockage ne sont pas sûrs à 100 %. De plus, la CSC est un mode de traitement coûteux, qui nécessite une infrastructure complète, souvent financée par l'argent des contribuables. Un investissement qui, selon toute vraisemblance, sera également répercuté sur le consommateur. »

Aucune solution n’est la panacée

L'approche d'Ecocem et l'utilisation de laitier moulu de haut fourneau pur ont également leurs limites. Bien que beaucoup plus durable, la disponibilité mondiale de laitier moulu de haut fourneau est beaucoup trop limitée pour pouvoir remplacer le ciment Portland classique. « Quand bien même nous pourrions optimaliser l’utilisation de tous les laitiers de haut fourneau disponibles dans le monde, nous ne pourrions couvrir que 10 à 15 % des besoins mondiaux en ciment. C'est pourquoi Ecocem a commencé il y a dix ans à travailler sur une solution plus large, qui a abouti à la mise au point de l'ACT (Advanced Cement Technology). »

« L’ACT utilise certes toujours du laitier (25 à 30 %), mais celui-ci est complété par d'autres additifs (SCM) largement disponibles. Ces derniers peuvent d'ailleurs varier selon l'emplacement de l'usine de production. En Belgique, il pourrait s'agir par exemple de calcaire. En Grèce, nous avons conclu un accord avec Titan pour fabriquer de l'ACT à partir de pierre de lave. En adaptant la recette à chaque pays ou région, l’ACT permet de fournir une qualité de ciment constante, avec une réduction garantie des émissions de CO2 pouvant atteindre 70 %. Alors qu'auparavant, le laitier disponible permettait de couvrir 10 à 15 % des besoins en ciment de manière écologique, l’ACT porte ce potentiel à 40-50 % à l'échelle mondiale. En d'autres termes, la technologie ACT n'est pas non plus la solution ultime. La consommation mondiale de béton est tellement énorme que plusieurs bonnes solutions seront nécessaires pour rendre l'ensemble de l'industrie plus durable. »

Du labo à la ligne de production

L’ACT se situe à un stade de développement avancé. « Après quelques dizaines de projets pilotes sur des chantiers, des sites d'enfouissement et dans des usines de préfabrication, le feu vert a été donné pour le déploiement du produit à grande échelle », explique Toine van den Hoven. « Nous avons désormais obtenu l'agrément technique européen (ATE) pour notre produit. Il ne nous reste plus qu'à obtenir le marquage CE pour chaque pays où nous souhaitons le commercialiser. Toutes les autorités européennes ne travaillent pas à la même vitesse, mais nous espérons obtenir les premières autorisations à la fin de cette année ou au début de l'année prochaine. C'est pourquoi nous avons commencé, dès le début de cette année, à adapter une ligne de production dans notre usine de Dunkerque. Celle-ci est implantée sur le site d'ArcelorMittal, où nous nous approvisionnons en laitier. Le calcaire étant disponible en abondance dans le nord de la France, il sera principalement utilisé comme matériau d'apport. Nous espérons être opérationnels début 2026. »

Mais l'ambition dépasse de loin les frontières de Dunkerque. Avec un portefeuille d'investissement de 170 millions d'euros provenant du gouvernement français, de l'Europe et d'Ecocem même, l'extension à d'autres sites figure au programme de l’entreprise. L'usine aux Pays-Bas est également en cours de transformation. Même chose pour les usines d’Irlande et du sud de la France. Les modifications apportées au processus de production existant étant minimes, Ecocem souhaite également vendre la technologie sous licence à d'autres acteurs de l'industrie du ciment.

Un catalyseur nécessaire

Le début de la commercialisation n'est pas une fin en soi, selon Toine van den Hoven. « Malgré son âge avancé, notre fondateur insiste encore et toujours sur la nécessité de poursuivre nos efforts en matière de durabilité. Pas moins d'un employé sur six chez Ecocem travaille au département recherche et développement, ce qui confirme encore chaque jour la motivation intrinsèque du fondateur à favoriser une durabilité continue. Fin septembre, Ecocem ouvrira à Paris un nouveau laboratoire de recherche plus grand, où 40 personnes se consacreront exclusivement à la recherche sur le ciment. Nous collaborons également avec 17 universités à travers le monde et investissons chaque année une part importante de notre chiffre d'affaires dans la R&D. »

« La clé d'une adoption plus large du ciment durable réside désormais dans la création d'un sentiment d'urgence et la suppression des obstacles. Car malgré tous les efforts et toutes les innovations, nous ne ferons de réels progrès vers la neutralité carbone que si les pouvoirs publics montrent l'exemple. En imposant des exigences de durabilité dans leurs propres conditions d'appel d'offres, par exemple. Quand on sait qu'en Europe, environ 40 % du béton est utilisé pour des projets ayant fait l'objet d'un appel d'offres public, les gains pourraient déjà s’avérer énormes à court terme. »

Ecocem concentre actuellement ses activités au Benelux et en France. L’Hexagone constitue un marché important, notamment parce qu'il s'agit d'un véritable pays CEM 1, c’est-à-dire qu'on y utilise encore beaucoup de béton à forte empreinte carbone. « Il y a ici un monde à conquérir et c'est donc là que nous déployons le plus d'efforts », explique Toine van den Hoven. « Les États-Unis représentent un marché totalement différent. La réglementation fédérale y est minimale et tout est réglementé au niveau des États. Les États-Unis ont également une approche différente de l'Europe en matière de normalisation. Ici, on fixe généralement la teneur minimale en clinker Portland dans une formule de ciment, alors qu'aux États-Unis, seule la performance finale du béton est prise en compte. Cette approche offre beaucoup plus de possibilités d'innovation et de nouvelles solutions sur le marché. Alors qu'en Europe, des procédures interminables exigent de fournir de nombreuses preuves avant de pouvoir modifier la formule, il suffit, aux États-Unis, de démontrer que quelque chose fonctionne. Les deux méthodes ont leurs avantages et leurs inconvénients et, malgré les possibilités d'innovation aux États-Unis, nous y sommes également confrontés à beaucoup de bureaucratie. »