L’ILVO innove avec des silos-tranchées en béton sans ciment

Outre le secteur de la construction, l’agriculture est elle aussi confrontée à des défis inédits en matière de durabilité et d’impact climatique. Un projet de recherche comparatif novateur mené à l’Institut de recherche pour l’agriculture, la pêche et l’alimentation (ILVO) à Merelbeke-Melle réunit de manière ingénieuse les ambitions de ces deux secteurs stratégiques.

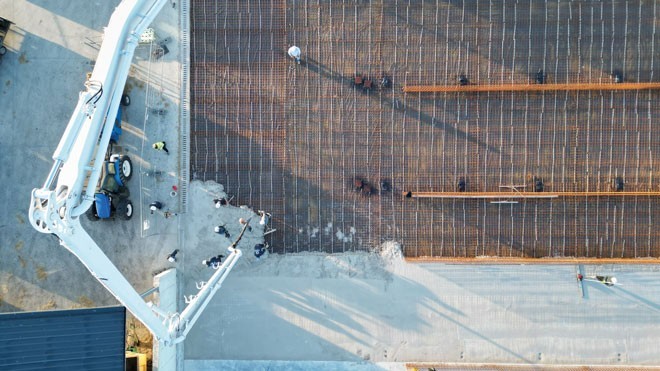

Fin août, douze silos-tranchées destinés à l’ensilage du fourrage ont été coulés sur le site — apparemment identiques, mais réalisés en trois types de béton différents : quatre en béton traditionnel normalisé, quatre en béton de recyclage et quatre en béton innovant, sans clinker, activé alcalinement, plus couramment appelé béton géopolymère.

Les silos-tranchées sont des infrastructures indispensables pour la conservation du fourrage hivernal destiné aux bovins. On en trouve sur chaque exploitation agricole, souvent en plusieurs exemplaires. Lors du processus de fermentation anaérobie du fourrage, des jus acides se forment et provoquent une dégradation rapide du béton.

« Dans certaines silos-tranchées, le béton est déjà fortement attaqué après dix ans », explique Leen Vandaele, directrice scientifique et experte en recherche bovine à l’ILVO.

« Cette corrosion constante entraîne des coûts d’entretien élevés, une durée de vie réduite et des risques environnementaux lorsque les acides s’infiltrent dans le sol. Notre centre de recherche utilise de nombreuses silos de ce type pour l’étude des aliments pour animaux, et leur détérioration rapide nous oblige à les remplacer fréquemment. C’est également le cas sur des centaines d’exploitations agricoles. Tout cela nous a poussés à chercher une solution durable, innovante et pérenne. »

Trois types de béton à l’étude

Bien que les maîtres d’ouvrage dans le secteur de la construction privilégient généralement la prudence et les produits certifiés BENOR, l’ILVO a choisi d’expérimenter des bétons innovants.

« Nous avions assisté à plusieurs journées d’étude présentant les atouts prometteurs du béton géopolymère et du béton de recyclage », explique Evy De Vlieghere, coordinatrice Infrastructures et Projets de construction à l’ILVO.

« Ce qui nous a séduits, ce sont leur excellente résistance chimique, leurs hautes performances mécaniques et leur durabilité, mais aussi l’utilisation raisonnée des ressources. »

Le projet porte sur la construction de douze nouveaux silos-tranchées. Il s’agit de structures simples — une dalle en béton bordée sur trois côtés d’un mur de soutènement —, mais la singularité réside dans l’utilisation de trois formulations de béton différentes, permettant une observation fine de leur comportement en conditions réelles. Les silos deviennent ainsi eux-mêmes des objets d’étude.

Quatre silos ont été réalisés en béton classique, encore dominant sur le marché car certifié BENOR. Il servira ici de référence. Les performances et la durabilité des deux autres types innovants seront comparées à ce standard.

Les quatre silos suivants ont été réalisés en béton de recyclage. Ce béton intègre des granulats recyclés — gravats concassés, sables de débris — en remplacement des matières premières vierges. Bien qu’il contienne encore du ciment, il réduit de 60 % l’usage de ressources primaires et limite les coûts de transport.

L’entreprise OBBC (Oosterzeelse Breek- en Betoncentrale) a remporté le marché pour les deux premiers ensembles expérimentaux.

« En plus du béton classique pour les silos de référence, nous fournissons un mélange innovant contenant 30 % de sables recyclés et 88 % de granulats grossiers issus de gravats locaux », précise Stijn Quintelier (OBBC).

« Les avantages sont clairs : réduction de l’exploitation de matières premières naturelles et des distances de transport, puisque notre région dispose de ses propres gisements de béton réutilisable. Le mélange a un impact environnemental réduit sans compromettre la qualité. Nous espérons que ce projet stimulera l’intérêt pour le béton recyclé. »

Enfin, les quatre derniers silos ont été coulés en béton sans ciment — la solution la plus prometteuse en matière de durabilité. Ce mélange ne contient aucun clinker, explique Joren Bracke, chef de projet principal chez Strabag, qui a remporté ce lot conjointement avec ResourceFull et AC Materials.

« Notre mélange, à base de matériaux activés alcalinement, s’est distingué lors d’un concours organisé par Buildwise, qui en a testé les performances. »

Des mesures en temps réel

Pour évaluer avec précision les performances des différents bétons, des capteurs ont été intégrés à chaque type de structure. Ceux-ci mesurent en continu la température, l’humidité, la conductivité électrique et le potentiel des armatures. Les données sont transmises en temps réel vers un tableau de bord en ligne géré par Buildwise, organisme indépendant de test et de validation. Des échantillons physiques et analyses en laboratoire viendront compléter le suivi.

L’objectif à terme est de constituer un dossier scientifique permettant d’obtenir une norme produit pour les liants innovants tels que les liants activés alcalinement.

Géopolymères et valorisation des flux résiduels

Le béton innovant de Strabag se distingue par l’absence totale de clinker.

« Comme liant pour agglomérer sable, granulats et eau, nous utilisons un substitut composé à 90 % de laitiers de haut-fourneau et de cendres volantes », explique Joren Bracke.

« Les 10 % restants proviennent d’un activateur mis au point par ResourceFull. La production du béton est assurée par AC Materials. »

Ce béton présente des avantages considérables : contrairement au ciment, fabriqué à partir de calcaire et d’argile calcinés, le mélange repose sur des flux secondaires recyclés et valorisés. Aucune ressource primaire rare n’est sollicitée. Résultat : une réduction d’émissions de CO₂ pouvant atteindre 70 % par rapport au béton traditionnel à base de clinker Portland, dont la fabrication reste l’un des processus les plus énergivores, responsable d’environ 8 % des émissions mondiales de CO₂.

« C’est une solution essentielle pour décarboner le secteur de la construction. »

Les essais menés ont démontré d’excellents résultats en matière de résistance aux acides et de durabilité — un atout majeur pour des structures exposées à des environnements chimiques agressifs, comme les silos-tranchées.

Buildwise a constaté qu’après douze semaines d’immersion dans des bains d’acide acétique et lactique, un béton classique de haute qualité est fortement dégradé, alors que le béton géopolymère conserve une performance remarquable. Sa faible porosité prolonge encore sa durée de vie.

« Pour une adoption à large échelle, il était crucial de prouver, via des tests de laboratoire, que ces bétons innovants sont au moins aussi résistants et durables que le béton cimentaire », ajoute Bracke.

Vers la mise à l’échelle et la normalisation

Malgré ses atouts et performances impressionnants, la diffusion du béton innovant se heurte à plusieurs défis.

« Le principal obstacle est la production à grande échelle », souligne Joren Bracke.

« Aujourd’hui, ce béton reste plus cher que le béton traditionnel, essentiellement en raison des volumes limités et de la disponibilité restreinte des matières premières. L’industrie hésite à investir massivement sans garantie de débouchés, ce qui crée un cercle vicieux : plus de demande permettrait de baisser les prix, mais la demande reste faible à cause du coût et du manque de normalisation. »

Un autre frein majeur est précisément cette normalisation. Le secteur du bâtiment, naturellement conservateur, privilégie les standards certifiés (BENOR, ATG). L’absence de label pour les liants innovants ralentit leur adoption. Obtenir ces certifications est un processus long et coûteux.

« Des projets comme celui de l’ILVO sont donc essentiels pour collecter les données nécessaires. Grâce aux capteurs et au suivi sur plusieurs années, nous pourrons renforcer la connaissance technique et démontrer la viabilité à long terme. C’est la voie vers la mise à l’échelle et l’introduction sur le marché. »

Pour Strabag, cette participation constitue un investissement stratégique. Elle permet de familiariser le monde de la construction avec ces nouveaux matériaux et d’encourager leur acceptation.

« Après cette application exigeante dans le secteur agricole, nous espérons que d’autres projets suivront. Ce projet est une étape cruciale vers un avenir plus durable et plus résilient, pour l’agriculture comme pour la construction. »

Les toutes premières expérimentations avec des liants activés alcalinement — autrement dit du béton géopolymère — remontent au début du XXᵉ siècle, tant dans l’ex-Union soviétique qu’en Europe occidentale. Dans les années 1940 et 1950, les premières applications industrielles ont vu le jour dans et autour de Marioupol (Ukraine).

La Belgique faisait déjà figure de pays pionnier à cette époque. Le chimiste anglais Arthur Purdon, qui y étudiait et travaillait, mit au point et fit breveter un liant à base de laitier de haut-fourneau activé. Il lança une start-up baptisée PurdoCement, qu’il dirigea pendant trois ans, mais son produit ne parvint jamais à devenir rentable, notamment à cause de l’opposition du puissant lobby du ciment Portland.

On trouve encore aujourd’hui à Bruxelles des réalisations datant des années 1950 construites en béton PurdoCement : certaines parties de l’immeuble moderniste Royal Building ainsi que des maisons situées place des Vainqueurs, par exemple.

Après plusieurs décennies de silence autour de ce matériau en Belgique, le sujet a refait surface dans les années 2000 grâce à la recherche universitaire. Et depuis 2023, les premières applications contemporaines ont vu le jour : Aquafin a installé à Duffel le premier tuyau d’égout en béton géopolymère, tandis qu’à Rumst, une chaussée a été réalisée avec ce même type de mélange.

Ainsi, la Belgique retrouve aujourd’hui son rôle de pionnière dans le développement et l’application du béton géopolymère.