Station d'épuration et dalles filtrantes

La station d'épuration Seine aval à Achères en France, qui reçoit jusqu'à 70% des eaux usées de l'agglomération parisienne, est une des plus importantes d'Europe. Ce site créé en 1940 totalise quelque 800 ha et fait l'objet d'une importante modernisation.

Cette dernière a d'abord été étudiée pendant 3 ans tant les défis ' technologiques, environnementaux, architecturaux et de performances ' étaient de taille. Cette opération passe notamment par une refonte totale de l'épuration des eaux et de la valorisation des boues. Le processus a été amorcé par la mise en eau, en 2011, de 3 nouvelles unités, soit une unité complémentaire de dénitrification, une unité de dépollution des effluents de traitement des boues et une unité d'épaississement des boues.

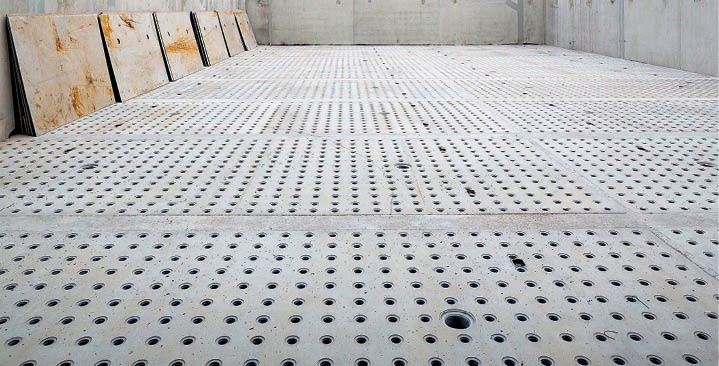

640 dalles filtrantes

Le développement d'une «file biofiltration» est au c'ur de ces travaux. A cet effet, la société Capremib a réalisé des dalles filtrantes pour le groupement chargé de la réalisation du projet général dont le mandataire est Eiffage TP. En gros, le principe de la file biofiltration est de substituer aux installations existantes des unités plus performantes et répondant aux exigences européennes sur le bon état écologique des eaux. Afin d'assurer le traitement de 67% des volumes entrants dans la station, les unités de traitement par biofiltration sont renforcées par plus de 150 cellules biofiltres du système Biostyr® qui permettent l'élimination des pollutions dissoutes. Associé à ce nouveau système de filtration mis au point par Veolia Water Technologie, Capremib a réalisé 40 cellules comprenant chacune 16 dalles, soit 640 dalles en béton de 5,2 m x 1,9 m x 18 cm d'épaisseur pour une surface totale de 6.300 m2. De plus, Capremib a développé un béton spécifique de type XA3 capable de résister à un environnement chimiquement agressif. Chaque dalle filtrante comporte 530 orifices traversants équipés d'embases en polypropylène intégrées au moment du coulage afin de garantir l'étanchéité entre l'insert et le béton. Ces embases reçoivent ensuite des filtres installés sur le chantier.

Un système de moules à retournement a été créé spécialement pour préserver l'intégrité de ces inserts. Chaque dalle est ensuite recouverte de 2 plaques d'Eterboard afin de les protéger pendant le transport lors des manipulations.

Sachant que l'écartement entre les embases n'est que de 8 cm et que la surface des dalles est soumise à de fortes pressions, la répartition des aciers était un point particulièrement délicat à gérer. Après diverses études des contraintes et grâce à son savoir-faire en génie civil, Capremib a créé des gabarits de ferraillage spécifiques.

28 grues et 1.000 personnes

Ce chantier considérable nécessite pas moins de 28 grues et 1.000 personnes, dont 4 grues et 220 personnes affectées uniquement à la réalisation des systèmes de filtration. Une partie des transports a pu être effectuée par voie fluviale depuis le quai de l'usine Capremib à Cormicy où sont fabriquées les dalles. Chaque péniche a transporté 64 pièces de 3,96 tonnes auxquelles s'ajoutait le poids du bois de calage, soit 250 tonnes par péniche. D'où 10 camions en moins sur le réseau routier parisien saturé. Les péniches ont parcouru 200 km en 2,5 jours.

Les travaux de la station d'Achères dureront jusqu'à la fin de l'année pour la partie consacrée à la pose des planchers filtrants. Pour le reste, ils se poursuivront jusqu'en février 2017, date à laquelle est prévue la mise en service des nouvelles cellules de traitement. Quelque 1,5 million de m3 d'eaux usées y seront traitées chaque jour.

En parallèle à la refonte de l'unité, Eiffage TP, Sogea Ile-de-France GC et Gtm TP Ile-de-France réalisent aussi, en groupement avec Otv et Degrémont, le génie civil de l'ensemble des filières de traitement biologique des eaux de la station. Le montant total des travaux dépasse les 750 millions d'euros, dont plus de 400 millions pour le seul génie civil.

Biostyr® en détails

Biostyr® est basé sur l'utilisation d'un matériau de remplissage léger et flottant, le biostyrène. Ce dernier se compose de billes de polystyrène fabriquées spécialement et calibrées en fonction du résultat escompté. Ces billes sont bloquées sous le plafond de l'ouvrage en béton (la cellule), lequel est garni de crépines qui laissent s'écouler l'eau traitée. De par sa nature, le biostyrène optimise la durée de cycle entre deux lavages et évite les colmatages. L'alimentation par le fond entraîne un phénomène d'auto-compactage du lit filtrant avec un effet bénéfique sur sa capacité à retenir les matières en suspension. Les crépines situées dans la partie haute du filtre sont facilement accessibles. Quant à la rampe d'aération, elle est située en partie basse de l'ouvrage, ce qui optimise la durée de contact entre l'eau usée et l'air.

'Cette modernisation a d'abord été étudiée pendant 3 ans tant les défis ' technologiques, environnementaux, architecturaux et de performances ' étaient de taille.'

La biomasse et les matières en suspension accumulées dans le filtre doivent être évacuées régulièrement. De ce fait, on effectue des lavages périodiques. La légèreté du matériau permet de laver le système par simple expansion gravitaire du medium filtrant et utilisant l'eau traitée et stockée dans la partie supérieure de l'ouvrage (la chasse d'eau). Il en résulte moins d'équipements à installer (pas de pompe de lavage), une maintenance réduite et une meilleure capacité énergétique.