Soltech électrifie le bâtiment du musée BRUSK

Au cœur de Bruges, sur le site du Garenmarkt, s’élève BRUSK, un bâtiment d’exposition ultramoderne qui devra, dès 2026, renforcer la position de la ville sur la scène internationale. Qu’on ait fait des choix durables lors de la conception n’étonnera personne — sauf peut-être quand ces choix se traduisent dans l’esthétique même du bâtiment. Ainsi, le toit imposant des salles d’exposition sera entièrement recouvert d’écailles de verre produisant de l’électricité, en verre cathédrale légèrement verdâtre.

Associer les mots « panneau solaire » et « esthétique » dans une même phrase relève souvent de l’imagination pure. Ces dispositifs ont peut-être déclenché une révolution dans la transition énergétique, mais lorsqu’on traverse une rue flamande et qu’on voit ces panneaux disposés au hasard sur les toits, en conflit avec tout ce qui était autrefois harmonieux, on ne peut pas vraiment parler de réjouissance. Depuis que SOLTECH est passée, en 2021, du statut de pionnier de la production de panneaux solaires à celui de fabricant de cellules solaires intégrées sur mesure dans les bâtiments, cette règle tacite — que la production locale d’énergie ne peut pas être belle — semble avoir été brisée. On dit que SOLTECH peut rendre n’importe quel matériau de construction actif.

« C’est exact », confirme Bas van de Kreeke, CEO de SOLTECH. « Ces dernières années, nous avons collaboré avec les fabricants les plus divers : de briques de parement, de revêtements de façade, de pistes cyclables, de voitures, de balustrades… Rien n’est trop fou. À un moment donné, les gens de notre service marketing allaient et venaient sans arrêt vers notre département R&D pour proposer de nouvelles idées. Jusqu’à ce qu’un ingénieur réponde une phrase devenue légendaire : “On peut faire un panneau solaire avec tout, même avec une banane.” »

Concurrencer les fabricants de matériaux, pas de panneaux

C’est Bas qui a rassemblé un consortium de six partenaires industriels et financiers, et levé environ 14 millions d’euros pour insuffler une nouvelle énergie à l’entreprise en difficulté. « Le savoir-faire était là en abondance, il fallait seulement repenser le produit pour le marché », dit-il.

« Quand j’ai parlé pour la première fois avec les ingénieurs électriciens, ils évoquaient un coût de 1 euro par Watt-crête, alors qu’en Chine les panneaux étaient déjà produits à 0,85 euro. »

« Je pensais qu’avec notre technologie, il ne fallait pas chercher à concurrencer les fabricants de panneaux solaires, mais plutôt les producteurs de matériaux de construction, qui facturent au mètre carré — avec en plus une production d’énergie comme valeur ajoutée. Nous avions les compétences pour créer des produits ayant la même apparence que les matériaux traditionnels, mais intégrant des cellules solaires actives. La grande valeur ajoutée, c’est que les architectes peuvent ainsi jouer avec les textures, ajuster les finitions, et obtenir un résultat esthétique. Et cela nous a déjà permis de mener à bien de nombreux projets. »

Comme BRUSK, justement.

« Exactement. Des panneaux solaires sur des toits dans un centre-ville historique, ça reste compliqué. L’architecte nous a donc demandé si nous pouvions proposer une solution qui s’harmonise avec l’atmosphère des anciennes habitations. Nous avons réalisé plusieurs maquettes jusqu’à tomber sur ce verre cathédrale teinté de vert. Les cellules solaires y apparaissent comme de petits carrés noirs. Cela donne une texture particulière avec un rendu très esthétique. Le revêtement du toit contribuera ainsi pleinement à l’identité du bâtiment. »

L’esthétique au détriment du rendement ?

« Le rendement optimal s’obtient avec un panneau noir classique. Le pire avec un panneau blanc réfléchissant — qui fournit tout de même encore la moitié du rendement. Dès qu’on ajoute une dimension esthétique à une cellule noire, il y a une perte inévitable, mais grâce à l’évolution rapide des technologies de coloration, cette perte diminue. Il y a dix ans, elle était de 30 % ; aujourd’hui elle est réduite à 10 à 15 %. Mais surtout : c’est 100 % de plus qu’un bardage en aluminium, une plaque en fibrociment ou une brique ! »

« Le rendement en Watt-crête ne fait pas tout. Avec les contrats d’énergie dynamiques, le moment de production est crucial. Et là, notre produit est très avantageux. En couvrant des façades orientées est et ouest avec des éléments actifs, on produit de l’électricité au moment où les prix sont les plus élevés. En combinaison avec des panneaux classiques orientés au sud sur le toit, cela crée une répartition idéale. Autre avantage : la puissance de l’onduleur peut être réduite de moitié. Et grâce à cette répartition, on peut économiser sur la capacité de stockage, car l’énergie produite est directement utilisée, sans devoir injecter de surplus sur le réseau. »

Et si une écaille est endommagée ?

« On a accordé beaucoup d’attention au système de montage. Il est praticable et conçu de manière à pouvoir retirer et remplacer certains éléments. Vous ne trouverez pas ces panneaux dans les magasins de construction, mais nous pouvons toujours en fabriquer un nouveau. Pour cela, nous conservons toutes les données des produits qui sortent de l’usine. Nous gardons aussi un stock suffisant de matériaux pour en refaire quelques-uns, au cas où un problème surviendrait pendant le montage. La reproduction fait d’ailleurs partie intégrante de notre activité. Nous sommes souvent contactés par des assureurs pour reproduire d’anciens panneaux solaires détruits lors de tempêtes. Comme ils ne sont plus disponibles sur le marché après quelques mois, l’assureur a deux choix : tout remplacer ou venir chez nous pour quelques duplicatas. Le choix est vite fait. »

Une usine rentable avec du sur-mesure ?

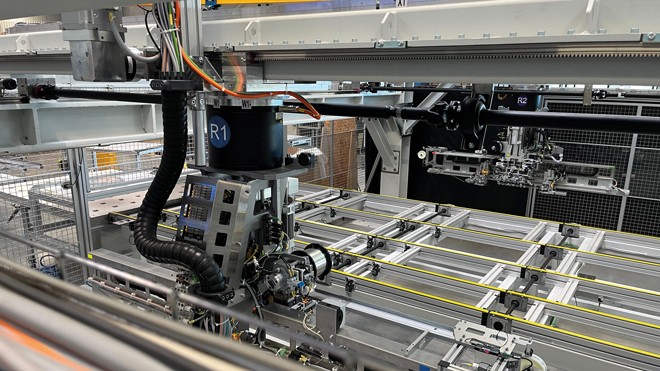

« SOLTECH connaît actuellement une forte croissance. Notre capacité de production sera pleinement utilisée dans les prochaines années. En plus des produits sur mesure, nous fabriquons aussi des produits en marque blanche, que d’autres entreprises commercialisent sous leur nom. Nous avons automatisé au maximum la manipulation, le transport et la soudure des matériaux dans notre usine, grâce à un logiciel développé en interne. Il détermine automatiquement la disposition idéale d’un nouveau produit, l’emplacement des boîtiers de jonction, des diodes, etc. À la fin, une fiche technique est générée, avec un prix de revient. Si le client valide la commande, cette même fiche pilote ensuite la production, ce qui réduit fortement les erreurs. »

« Aucun pays voisin n’a atteint un tel niveau d’automatisation. Craindre la concurrence chinoise ? Peut-être pas. Nos produits doivent répondre à des normes strictes : l’Eurocode, des exigences de résistance au vent, des classes de réaction au feu… Je ne suis pas sûr qu’un fabricant chinois soit intéressé par un projet de 300 m² sous de telles conditions. »

Trop de reflets

« En matière de sécurité incendie, on investit beaucoup en recherche. Notre département R&D explore aussi en continu de nouvelles limites esthétiques, comme le développement de nouveaux revêtements. Sur le plan technique, on cherche des alternatives pour connecter les cellules entre elles. Actuellement, cela se fait avec un fil en alliage cuivre-étain. Rien à redire, sauf que ça brille énormément. Certains architectes s’en plaignent. On cherche donc à rendre cela plus discret. De meilleures cellules arrivent aussi sur le marché, issues de la recherche en Belgique, et nous sommes partenaires pour les intégrer dans de nouveaux matériaux. »

« On mise également beaucoup sur la circularité : comment démonter et réutiliser les matériaux en fin de vie. Nous avons plusieurs projets passionnants en cours. Étant bien équipés en matériel de test de pointe, notre département R&D teste aussi de nouveaux produits pour des groupes internationaux. Grâce à notre chambre climatique, nous pouvons simuler les effets à long terme, ce qui donne souvent lieu à de nouvelles collaborations. »

Issol et Glassiled

« Pour mieux distinguer nos activités, nous distribuons désormais nos produits sous deux marques : Issol, pour les matériaux activés par l’énergie solaire, et Glassiled, pour ceux intégrant des LED. Les collaborations OEM peuvent toujours se faire sous le nom SOLTECH. Par exemple, Ebema a développé avec nous la Solartegel, qu’elle commercialise comme ‘Powered by SOLTECH’. Nous voulons laisser cette liberté à nos partenaires. »

Et dans 10 ans ?

« L’intégration de cellules sur de grandes surfaces n’en est qu’à ses débuts, mais pour une commune, c’est l’étape suivante. Quand tous les toits de la bibliothèque et de la maison communale sont couverts, il reste toujours la place du marché. Avec tous nos brevets et licences, nous rêvons aussi d’une usine à l’étranger. Vu le rythme auquel les États-Unis imposent des droits d’importation, ce sera peut-être là-bas. »

« J’espère aussi qu’une solution décente sera mise en place pour le partage d’énergie. Aujourd’hui, dix copropriétaires d’un bâtiment à façades actives doivent tous payer des frais de distribution séparés. C’est absurde. Il existe suffisamment de solutions qui rendraient cela plus attrayant — et qui élargiraient immédiatement le marché pour nos produits. »

Les bardeaux de verre actifs installés sur BRUSK couvrent une surface de 1.298 m². Ils sont orientés vers le sud afin de garantir un rendement maximal. Ensemble, ils délivrent une puissance de 197 kWc. Les surfaces adjacentes ainsi qu’une partie de la façade ouest ont également été revêtues des mêmes panneaux, pour des raisons d’unité esthétique, à la différence qu’ils ne contiennent pas de cellules photovoltaïques.

« Les panneaux sont installés par Star Construct », explique Bas van de Kreeke. « Nous étions présents sur le chantier le premier jour pour les assister. Grâce à notre équipement de mesure, ils vérifient eux-mêmes en fin de journée si tout le câblage a bien été connecté. À mesure que nos produits sont adoptés par un nombre croissant d’architectes et d’installateurs, ce type de service après-vente devient de plus en plus important. Nous recherchons également des partenaires prêts à se spécialiser dans la pose. Ce n’est pas beaucoup plus compliqué que l’installation de panneaux classiques, mais on sent encore une certaine crainte de franchir le pas. »

"Si l’on peut intégrer des panneaux solaires dans une banane, alors pourquoi pas dans du verre cathédrale."